Proces produkcji single malt whisky

Zgłębiając swoją wiedzę o whisky single malt warto przyjrzeć się bliżej procesowi jej produkcji, tym bardziej, że niezależnie od stosowanej przez destylarnie technologii, od wieków opiera się on na tych samych zasadach.

Proces produkcji, stosowane w nim surowce, jak i dojrzewanie whisky w beczkach dębowych przez długi czas nie były w żaden sposób regulowane. Jeszcze na początku XX wieku zdarzały się sytuacje, gdzie masowo sprzedawana była niemal świeża, mniej niż roczna whisky. Jeśli whisky dojrzewała w beczkach leżakujących w magazynach czy piwnicach producentów, to tylko ze względu na ich własną decyzję by przetrzymać whisky przed przeznaczeniem jej do sprzedaży, bądź po prostu ze względu na wielkość zgromadzonych i niesprzedanych zapasów.

W 1905 roku doszło do przełomowego procesu, kiedy to goście kilku londyńskich pubów zgłosili reklamację dotyczącą jakości podawanej tam whisky. Sędzia z Islington, który sprawę rozpatrywał, w wyroku skazującym właścicieli pubów zarządził między innymi, że trunek musi być destylowany w tradycyjnych alembikach, w przeciwnym razie nie może być nazywany whisky. Właścicieli pubów złożyli apelację, która ciągnęła się kilka kolejnych lat. W 1908 Parlament Brytyjski powołał Komisję Królewską, która odrzuciła m.in. powyższy przepis. Stało się to mimo lobby producentów whisky słodowej, którzy chcieli również określić minimalną zawartość whisky słodowej w blendzie oraz minimalny okres dojrzewania whisky na poziomie dwóch lat.

Producenci whisky słodowej nie ustawali jednak w swoich staraniach o zmianę prawa. Ostatecznie sztuka tak udała im się w 1915 roku, kiedy to przekonali Brytyjski Parlament do uchwalenia Immature Spirit Act. Określał on m.in. minimalny wiek whisky na poziomie dwóch lat, który już rok później został wydłużony do trzech.

Od tego czasu niewiele się zmieniło, a wewnątrz cyklu produkcyjnego whisky single malt nadal można wyróżnić następujące etapy:

- Etap 1 – słodowanie (malting)

Słodowanie najprościej można opisać jako przygotowanie ziaren jęczmienia do dalszej jego obróbki. Słodowanie rozpoczyna się od zanurzenia ziaren jęczmienia w wodzie na 2-3 dni, a następnie po uzyskaniu odpowiedniej wilgotności rozsypaniu go na podłodze na około tydzień. W tym czasie namoczone ziarna zaczynają kiełkować, a w ramach tego procesu zawarta w nich skrobia zostaje przetworzona na cukry proste (maltozę) rozpuszczalne w wodzie.

Warto dodać, że w trakcie słodowanie jęczmień musi być cały czas obracany aby zapobiec splątaniu kiełków i zaparzeniu się mokrego ziarna przy samej podłodze (kiełkujące ziarno wytwarza dużo ciepła). Tradycyjnie słód przerzucano za pomocą płaskiej łopaty lub pługów ręcznych, co prowadziło do występowania wśród pracowników destylarni przenikliwego bólu w barakach zwanego “monkey shoulder”. Obecnie jednak zdecydowana większość szkockich destylarni korzysta z wyspecjalizowanych słodowni, posiadających nowoczesną i bardzo wydajną technologią polegającą na słodowaniu jęczmienia w ogromnych bębnach.

Słodowanie tradycyjne

Słodowanie w bębnach na skalę przemysłową

- Etap 2 – suszenie (drying/kilning)

Gdy jęczmień uzyska optymalną ilość maltozy, ziarno zostaje ponownie wysuszone (w przeciwnym razie kiełkujące pędy zużyłyby wszystkie cukry z ziarna do dalszego wzrostu). Tradycyjne proces suszenie odbywał się poprzez ułożenie słodu w specjalnej komorze z tysiącami niewielkich dziur w podłodze, pod którą znajdował się piec (kiln). W piecu palono były torfie karpy (peat bogs), dzięki czemu do komory przedostawał się suchy, gęsty i ciepły dym, nadając suszonemu słodowi charakterystyczny aromat.

Obecnie ze względu na różnorodne regulacje prawne destylarnie piece zasilane głównie gazem, susząc słód za pomocą nadmuchiwanego gorącego powietrza, do którego jedynie opcjonalnie dodawany jest dym torfowy.

- Etap 3 – śrutowanie/mielenie (grinding)

Śrutowanie to proces dwuetapowy. Najpierw ziarna zostają oczyszczone z wszelkich nieczystości, a następnie zmielone w celu uzyskania optymalnej ilość cukrów ze słodu. Niegdyś podczas procesu mielenia dochodziło do powstania poważnych w skutkach pożarów, gdy niewielkie kamienie znajdujące się między ziarnami powodowały wewnątrz śrutowników powstania iskier.

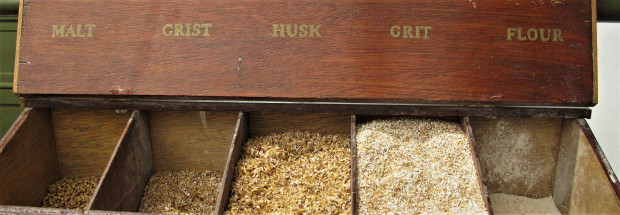

Produktem końcowym śrutowanie jest tzw. śruto (grist), czyli mieszanka łuski (husk), miału (grit) i mąki (flour)*. W tym przypadku każda destylarnia stosuje własne proporcje poszczególnych składników.

Warto dodać, że proces śrutowania, w przeciwieństwie do słodowania, odbywa się w większości przypadku na terenie destylarni. Co ciekawe wciąż nierzadko używa się do tego celu ponad stuletnich, ale niezwykle niezawodnych śrutowników browarniczych firmy Porteus Mill.

*Użycie wyłącznie mąki, która ze względów ekonomicznych byłaby najbardziej efektywna, mogłoby doprowadzić do zapchanie całej instalacji i zakłócić pracę mieszadła w kadzi zaciernej, dlatego też stosuje się wspomnianą wyżej mieszankę.

- Etap 4 – zacieranie (mashing)

Zacieranie polega na umieszczeniu śrutu w kadzi zaciernej (mash tun), gdzie następnie zalewany jest on wodą w celu wypłukania z łusek maltozy i rozpuszczeniu jej w wodzie. Zwykle śrut zalewany jest wodą trzykrotnie, przy czym temperatura tej wody jest za każdym razem nieco wyższa (pierwsza woda ma temperaturę ok. 60-70*C, druga ponad 70*C, a trzecia 80-90*C). Woda z ostatniej fazy, zawierająca już niewielkie ilości cukrów, zostaje zwykle użyta jako pierwsza woda do zacierania następnej partii ześrutowanego słodu.

Po oddzieleniu elementów stałych i płynnych otrzymujemy brzeczkę (wort) – słodki, wodny roztwór cukrów oraz wysłodki jęczmienne, które w osobnym procesie przerabiane są na karmę dla zwierząt. Brzeczka zostaje zebrana w przeznaczonych do tego celu zbiornikach, po czym trafia do kadzi fermentacyjnych.

Same kadzie zacierne mogą być różnej wielkości (mieszczą nawet do kilkunastu ton) oraz mogą być otwarte lub zamknięte. Najczęściej wykonane są ze stali nierdzewnej, ale czasami spotkać można także miedziane.

- Etap 5 – fermentacja

Na tym etapie schłodzona brzeczka przepompowywana jest do ogromnych kadzi fermentacyjnych (washbacks), gdzie zostają dodane do niej drożdże (yeast). Destylarnie używają zwykle różnych szczepów drożdży gorzelniczych, ale mogą to być także drożdże piwowarskie lub ich mieszanka. Drożdże wytwarzają enzymy, dzięki którym cukry zostają przetworzone na alkohol.

W trakcie procesu fermentacji wydzielana jest duża ilość dwutlenku węgla, którego nagromadzenie może być niebezpieczne. Z tego względu kadzie są zamykane, a sam gaz jest odprowadzany przez wentylatory*. Dodatkowo w procesie fermentacji powstają duże ilości piany, która obecnie jest usuwana przez zintegrowaną instalacje odpieniającą. Efektem fermentacji są także estry, które w późniejszych etapach wpływają na profil aromatyczno-smakowy whisky.

Proces fermentacji trwa od kilkudziesięciu godzin do kilku dni (z reguły nie więcej niż 3-4), w zależności od gęstości brzeczki i użytych drożdży. W jego wyniku otrzymywany jest słaby zacier (wash), posiadają około 7-9% ABV. Roztwór ten przypomina mocne niechmielone piwo, o słodowo-dymnym smaku

Same kadzie fermentacyjne wykonane są najczęściej z drewna sosny oregońskiej (czasem także z modrzewia) lub coraz częściej ze stali nierdzewnej, która pozwala na znaczniej łatwiejsze utrzymanie jej w czystości. Kadzie fermentacyjne mają zwykle pojemność od kilu tysięcy litrów, a każda destylarnia ma ich od kilku do kilkunastu.

*Bardzo często podczas zwiedzania destylarni przewodnicy zachęcają do powąchania unoszącego się nad fermentującą brzeczką aromatu, który powoduje lekkie przyduszenie oraz natychmiastowe odrzucenia w tył. Choć jest to doświadczenie mało przyjemne, należy do dość ciekawych.

Kadź fermentacyjna drewniana

Kadź fermentacyjna ze stali nierdzewnej

- Etap 6 – destylacja

Destylacja to zasadnicza częścią produkcji whisky single malt odbywająca się w służących do tego tradycyjnych aparatach zwanych alembikami. Alembiki zbudowane są z miedzi, która na swojej powierzchni absorbuje związki siarki z destylatu. Charakteryzują się one szeroką i pojemną części zasadniczą oraz zwężającą się ku górze szyjką, która zakończona jest ramieniem odprowadzającym. Kształt alembiku oraz jego rozmiar (w tym wysokość szyjki, a także stopień zakrzywienia ramienia), mają znaczący wpływ na jakość i smak otrzymanego destylatu.

Destylacja whisky słodowej najczęściej odbywa się w dwóch etapach. W pierwszym z nich zacier trafia do alembiku zwanego wash still, który podgrzewany jest za pomocą pary wodnej do temperatury parowania alkoholu. Alkohol ma niższą temperaturę parowania od wody, a więc zaczyna parować jako pierwszy. W ten sposób opary alkoholowe przedostają się przez szyję i ramię do chłodnicy, gdzie zostają skroplone. Dzięki temu powstaje roztwór alkoholu o mocy około 20%, zwany surówką gorzelniczą (low wines). Roztwór ten nie nadaje się jednak picia i wymaga ponownej destylacji.

Ponowna destylacja surówki gorzelniczej odbywa się w alembiku zwanym spirit still, który zwykle jest mniejszy od swojego poprzednika. W jej trakcie osoba odpowiedzialna za destylację (stillman) dokonuje podziału otrzymanego destylatu na trzy części, zwane frakcjami za pomocą skrzynki kontrolnej (spirit safe), przez którą przepływa wydestylowany alkohol.

Pierwsza frakcja zwana przegonami (foreshots) zawiera m.in. alkohol metylowy i szereg innych nieprzyjemnych bądź szkodliwych związków. Środkowa frakcja to frakcja zasadnicza zwana new make, składa się głównie z alkoholu etylowego oraz estrów. Ostatnia trzecia frakcja, tzw. pogony (faints) podobnie jak przegony, charakteryzuje się znacznie niższym poziomem jakości alkoholu niż jest to w przypadku new make.

Przedgony i pogony mieszane są z kolejną partią low wines i trafiają do ponownej destylacji. Świeży spirytus ze środkowej frakcji (new make), mający 60-70% alkoholu, zostaje przepompowany ze spirit safe do zbiornika, w którym będzie oczekiwał na nalanie do beczek. Po zakończeniu destylacji (wygotowaniu całego alkoholu ze środka), alembiki są otwierane, czyszczone i czekają na następną porcję zacieru.

Spirit safe (rozdzielnia)

Alembiki wash i spirit still

- Etap 7 – dojrzewanie (maturation)

Otrzymany w wyniku destylacji alkohol, by zgodnie z prawem mógł być nazwany whisky, musi odleżeć przynajmniej trzy lata w dębowych beczkach (nie większych niż 700 litrów). W Szkocji powszechnie stosuje się beczki wcześniej wykorzystywane do leżakowania innych trunków. Zdecydowana większość tych beczek pochodzi ze Stanów Zjednoczonych i była używana do dojrzewania burbona. Rzadsze, bardziej cenione, ale i zdecydowanie droższe są beczki po hiszpańskiej sherry. Do dojrzewania whisky, choć głównie do dojrzewania dodatkowego (tzw. wood finish) wykorzystuje się również beczki po innych trunkach, w tym maderze, rumie, czy porto, a nawet francuskich winach, tokaju, czy marsali. Przed samym nalaniem do beczek destylat jest bardzo często rozcieńczany wodą do poziomu 63,5%.

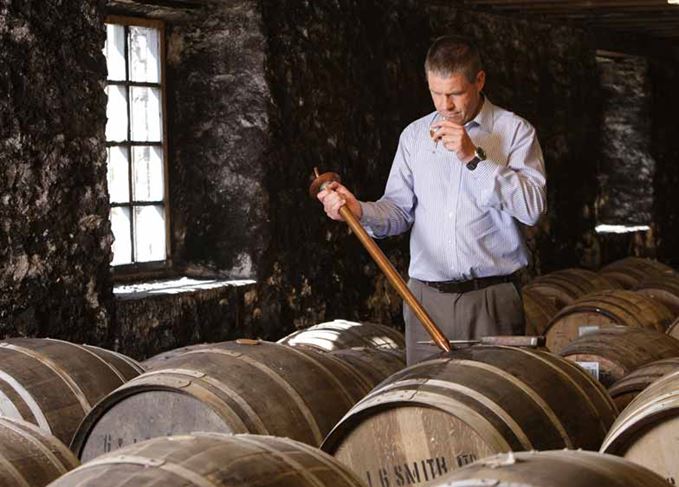

Po napełnieniu beczki zostają zaszpuntowane oraz zapieczętowane i są przechowywane są w magazynach celnych. Najbardziej tradycyjne magazyny to tzw. dunnage warehouses. Dunnage warehouses to niskie, kamienne budynki, w których na klepisku układa się co najwyżej trzy warstwy beczek, co sprzyja zachowaniu stabilnych warunków przechowywania whisky (niska temperatura o niewielkich wahaniach). W ostatnich latach są one jednak coraz częściej zastępowane przez wielkie wielopiętrowe przemysłowe magazyny, a te które pozostały służą jedynie do przechowywania najdroższych oraz najcenniejszych destylatów.

Jak zostało już wyżej wspomniane minimalny wiek dojrzewania whisky określony przez prawo to 3 lata. W praktyce jednak czas leżakowania whisky single malt jest znacznie dłuższy. Ocenia się, że najbardziej optymalnym wiekiem jest kilkanaście do dwudziestu kilku lat, choć istnieją wyjątki od tej reguły (najstarsze destylaty spędzają w beczce nawet do 70 lat). Należy jednak pamiętać, że dla każdej kombinacji destylat-beczka istnieje pewien optymalny okres leżakowania, po którym charakter drewna zaczyna dominować nad destylatem, co zwykle nie jest zbyt pożądanym efektem.

Warto również wspomnieć, że każdego roku około 2-3% whisky wyparowuje z beczek (starty te nazywane są angels share). Dodatkowo z upływem czasu spada także objętościowa zawartość alkoholu w beczce (alkohol paruje szybciej niż woda). Z tego względu po kilkudziesięciu latach, moc 70% destylatu nalewanego do beczek może obniżyć się nawet do 40%.

Tradycyjny magazyn dunnage warehouses

Nowoczesny magazyn przemysłowy

- Etap 8 – kupażowanie (vatting)

Po upływie okresu maturacji whisky single malt w zdecydowanej większość jest kupażowana (mieszana) pod nadzorem master blendera, aby zachować porównywalną jakość i profil smakowy każdego kolejnego wypustu. Do kupażu wykorzystuje się jedynie beczki pochodzące z konkretnej destylarni.

Kupażowanie nie dotyczy jedynie whisky single cask, które pochodzą tylko z jednej konkretnej beczki.

- Etap 9 – butelkowanie (bottling)

Etap ten podobnie jak słodowanie, jest obecnie zwykle zlecany wyspecjalizowanym i zautomatyzowanym zakładom zewnętrznym. Warto zaznaczyć, że pakowanie oraz etykietowanie whisky single malt podlega wielu regulacją. Jedną z najistotniejszych jest podanie w przypadku single malt whisky z określeniem wieku czasu dojrzewania najmłodszej whisky użytej w kupażu.

Butelkowanie whisky – tradycyjne

Butelkowanie whisky – przemysłowe