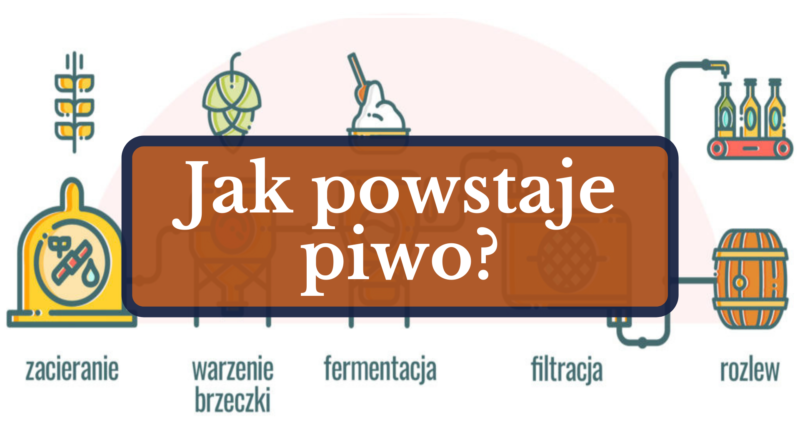

Jak powstaje piwo?

Proces produkcji piwa obejmuje dwie fazy: gorącą i zimną, na które składa się kilka podstawowych etapów takich jak śrutowanie słodu, zacieranie, wysładzanie, gotowanie brzęczki, studzenie, fermentacja oraz butelkowanie.

Śrutowanie słodu

Słód jest jednym z czterech podstawowych składników używanych do produkcji piwa. Musi jednak zostać najpierw odpowiednio przygotowany. W tym celu zostaje rozdrobniony poprzez miażdżenie ziaren, co ułatwi w kolejnych etapach produkcji rozkład zawartej w nich skrobi i zamianę jej na cukry fermentowalne przez drożdże. Istotne w tym etapie jest miażdżenie ziarna, a nie jego mielenie. Miażdżenie pozwala zachować łuskę, która następnie ułatwia filtrowanie piwa po zacieraniu.

Zacieranie słodu

Zacieranie jest to proces polegający na wymieszaniu w kadzi zaciernej wcześniej ześrutowanego słodu z wodą. Proces ten ma na celu przede wszystkim zamianę skrobi w maltozę, czyli cukier fermentujący. Maltoza wraz z innymi związkami rozpuszczalnymi słodu (pozostałe cukry, dekstryny, białka, substancje mineralne) tworzy tzw. ekstrakt.

Proces zacieranie trwa zwykle około jednej godziny i prowadzony jest w temperaturze od 62 do 72*C1. Istnieją różne metody zacierania. Trzy najważniejsze to zacieranie infuzyjne, jednotemperaturowe (single infusion mash), zacieranie sterowane temperaturowo (step mash) oraz dekokacja.

1 W takim zakresie temperatur aktywują się enzymy obecne w zacierze, dzięki którym zachodzi proces zamiany skrobi zawartej w ziarnach słodu na cukry.

Filtrowanie i wysładzanie

Proces filtracji polega na oddzieleniu z zacieru klarownej brzeczki zawierającej ekstrakt od części stałych (wysłodzin). Odbywa się to zwykle w kadzi filtracyjnej lub przy zastosowaniu filtra zacierowego nazywanego również prasą filtracyjną. W procesie tym wysłodziny (w szczególności łuski) pełnią rolę naturalnej warstwy filtracyjnej. Brzeczkę spływającą z wysłodzin nazywa się przednią, a pozostałe substancje nierozpuszczone młótem.

Proces wysładzanie polega na kilkukrotnym wymyciu gorącą wodą resztek ekstraktu pozostałych w młócie. Dzięki temu zwiększa się wydajność i rozcieńcza brzeczkę.

Gotowanie i chmielenie

Kiedy zacier jest już przefiltrowany, następuje gotowanie (warzenie) otrzymanej brzeczki z chmielem lub preparatami chmielowymi w kadzi warzelnej. W zależności od stylu piwa, gotowanie trwa od 60 minut do nawet kilku godzin. W tym czasie zachodzi między innymi do zagęszczenia brzeczki poprzez odparowanie wody, całkowitej inaktywacji wszystkich enzymów, usunięcia bakterii i grzybów oraz wytworzenia substancji redukujących zapobiegających późniejszemu utlenianiu się piwa.

W czasie warzenia piwa dochodzi także do procesu jego chmielenia. Chmiel dodawany jest w kilku dawkach: na goryczkę (60–90 minut przed końcem gotowania), na smak (około 30 minut przed końcem gotowania) i na aromat (późniejsze dawki, również po zakończeniu gotowania).

Po zakończeniu warzenia następuje usunięcie osadu, schłodzenie brzeczki, a także jej odpowiednie napowietrzenie, które jest niezbędne do efektywnego przyrostu masy drożdży.

Fermentacja

Po zakończeniu procesu gotowania schłodzona i napowietrzona brzęczka zostaje zaszczepiona drożdżami, które następnie fermentują od kilku do kilkunastu dni2. Podczas fermentacji w wyniku działalności drożdży zostają przekształcone cukry w alkohol i dwutlenek węgla oraz tworzy się wiele produktów ubocznych związanych z metabolizmem drożdży, które istotnie wpływają na smak, zapach i właściwości piwa.

W klasycznych metodach fermentacja piwa odbywa się w otwartych kadziach fermentacyjnych. Obecnie stosuje się głównie zautomatyzowane cylindryczno-stożkowe tankofermentory (unitanki), które łączą w sobie funkcje kadzi fermentacyjnej i tanku leżakowego.

W zależności od rodzaju użytych drożdży wyróżnia się: fermentację dolną, fermentację górną oraz fermentację spontaniczną.

2 Czas fermentacji trwa mniej więcej tyle dni, ile procent ekstraktu zawiera brzeczka nastawna.

Dojrzewanie

Po skończeniu fermentacji głównej rozpoczyna się proces fermentacji wtórnej (cichej). Młode piwo przetłaczane jest do hermetycznych tanków leżakowych lub pozostaje w tankofermentorach. Celem tego procesu jest przede wszystkim dalsza fermentacja cukrów, nasycenie piwa dwutlenkiem węgla, uzyskanie właściwego stopnia odfermentowania, sklarowanie piwa i wytworzenie właściwego bukietu smakowo-zapachowego.

Fermentacja wtórna przebiega w stosunkowo niskich temperaturach, przy niewielkiej ilości aktywnych drożdż. W zależności od stylu piwo leżakowane przez okres od kilku dni do nawet kilku miesięcy.

Filtracja i pasteryzacja

Po zakończeniu procesu leżakowania dochodzi do filtracji piwa, czyli usunięciu komórek drożdży i zawiesin pofermentacyjnych, powodujących zmętnienie lub opalizację. Dzięki filtracji nadaje się piwu klarowności. Niektóre browary, aby zapobiec utlenianiu podczas przechowywania piwa, dodają do niego także przeciwutleniacze takie jak dwutlenek siarki (SO2) czy kwas askorbinowy.

Przefiltrowane piwo poddawane jest następnie procesowanie pasteryzacji (konserwacji), która polega na zniszczeniu mikroorganizmów występujących w piwie poprzez podgrzewanie do temperatury 65°C. Obecnie browaru stosują najczęściej pasteryzację w przepływie, w której piwo przepływa przez płytowy wymiennik ciepła.

Rozlew

Gotowe piwo rozlewane jest do sterylnych butelek, puszek, kegów lub innych zbiorników, które są w stanie wytrzymać ciśnienie generowane przez nagazowane piwo w różnych warunkach, są nieprzenikalne dla gazów oraz chronią piwo przed działaniem promieni słonecznych, co zapobiega utracie jego właściwości.